中国汽车行业今年的热词是“卷”★★ღ★,卷价格★★ღ★、卷技术★★ღ★、卷服务……不参与内卷★★ღ★,那就只能被淘汰★★ღ★。降本增效成为汽车产业链的一大目标尊龙凯时★★ღ★,在更上游的汽车零部件的生产企业★★ღ★,还处于劳动密集型阶段★★ღ★,生产效率低下★★ღ★、人工成本高企★★ღ★,无法跟上汽车产业链的降本步伐★★ღ★。目前的零部件生产还需要更多自动化加工中心★★ღ★、自动化冲压机★★ღ★、自动化铸造设备等装备的投入★★ღ★。提高自动化程度是提高这些工厂生产效率和质量★★ღ★、释放生产力的重要手段★★ღ★。

作为汽车零部件CNC提供商★★ღ★,普恩克在汽车零部件加工领域深耕多年白岛智惠子★★ღ★,无论是传统汽车零部件还是新能源汽车零部件★★ღ★,抑或大型一体化压铸零部件★★ღ★,普恩克均有成熟的加工案例★★ღ★:

普恩克基于自身的研发能力★★ღ★、深厚的案例积累★★ღ★,以及全品类加工中心的制造能力★★ღ★,根据不同汽车零部件的加工特点★★ღ★,为加工中心配备了桁架式自动化产线和机械臂式自动化产线★★ღ★,搭配柔性物流搬运系统★★ღ★,帮助客户实现各种汽车零部件的24小时不停机生产★★ღ★,帮助客户在行业内卷的现状下保持竞争力白岛智惠子★★ღ★。

为满足客户降本增效的需求★★ღ★,普恩克在型材加工中心上采用桁架机器人来实现铝型材的自动化加工★★ღ★,具有坚固稳定★★ღ★、高速度★★ღ★、高精度的特点★★ღ★。和轨道式机器人产线相比★★ღ★,方便自动化上下料与人工上下料操作的切换★★ღ★,不仅能有更小的造价成本和占地面积★★ღ★,运行速度也更快★★ღ★,还能通过无限延长使整个产线连接在一起★★ღ★。搭配的通用料架和夹爪满足了快速换件的需求★★ღ★,既可以进行小规模打样也可以大规模量产★★ღ★。

采用自动上下料系统之前尊龙凯时★★ღ★,一名工人可操作2-3台机床★★ღ★,更换自动化方案之后★★ღ★,可实现1-2人照看4台机械手(8台机床)★★ღ★,效率提高2-3倍尊龙凯时★★ღ★。可生产保险杠★★ღ★、行李架★★ღ★、电池托盘杆件等需要大批量生产的窄长型材件★★ღ★,能够显著提高生产效率★★ღ★。

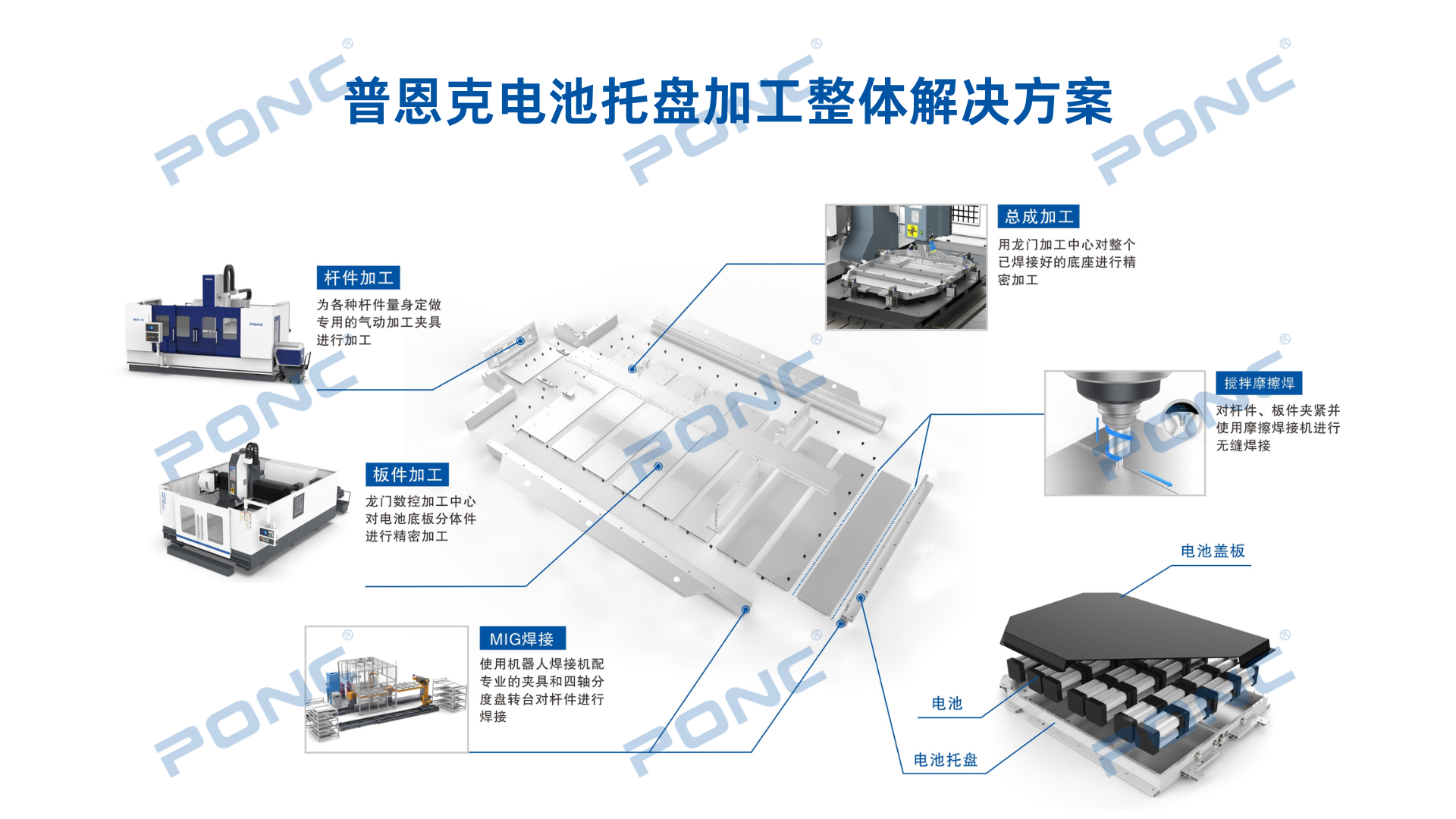

电池包总成作为新能源汽车最重要的组成部分白岛智惠子★★ღ★,目前绝大部分都是采用铝制电池箱体★★ღ★,电池托盘总成的人工上下料耗时长★★ღ★,还需要两位人工配合★★ღ★。

普恩克采用高速动柱式龙门加工中心★★ღ★,通过交换式工作台白岛智惠子★★ღ★,使机床加工和上下料同时进行★★ღ★,减少机床停机时间★★ღ★。搭配地轨式大型机械手进行上下料白岛智惠子★★ღ★,可完成电池托盘总成的自动化CNC加工尊龙凯时★★ღ★。

电池托盘总成产线搭配型材机杆件产线★★ღ★,可完成电池托盘的全部CNC加工★★ღ★,搭配自动化FSW★★ღ★、CMT焊接装备以及检测线白岛智惠子★★ღ★,可实现电池托盘产线的大规模自动化加工★★ღ★。

三★★ღ★、压铸加工自动化产线★★ღ★、PHZ五轴龙门一体化压铸加工产线年★★ღ★,一体压铸技术在特斯拉Model Y上开始应用尊龙凯时★★ღ★,到2024各大新能源车企全面铺开★★ღ★。原本汽车后底板的七十多个零部件由压铸机一体压铸成型★★ღ★,大大提高了效率★★ღ★。

由于铸造副车架较重★★ღ★,必须双人合作进行上下料★★ღ★,不仅浪费人工★★ღ★,还会造成机床的频繁停机★★ღ★。普恩克的PWA-1514H卧式加工中心★★ღ★,可搭配视觉引导机械手自动上下料★★ღ★,组成标准化柔性制造单元★★ღ★。

PHZ五轴龙门一体化压铸加工产线可生产一体压铸后底板★★ღ★、前舱★★ღ★、电池托盘等大型压铸件★★ღ★。PW五轴卧加自动化加工产线可加工副车架★★ღ★、减震塔★★ღ★、转向节★★ღ★、压铸电池包★★ღ★、储能箱体等的中小压铸件★★ღ★。龙门★★ღ★、卧加的组合解决方案可满足各类型汽车压铸的自动化CNC加工产线需求★★ღ★。

可采用AGV小车负责料仓上下料★★ღ★,采用全方位视觉检测方案完成抽检★★ღ★,实现全产线小时无人生产★★ღ★,产线则具有高度的灵活性和适应性★★ღ★,能够处理各种形状和尺寸的物品★★ღ★,适用于中小批量生产★★ღ★。可加工电池包端板★★ღ★、储能板★★ღ★、驱动零部件等小型汽车零部件尊龙凯时★★ღ★。

中国汽车行业特别是新能源汽车行业正处于高质量发展阶段★★ღ★,汽车零部件企业也越来越重视在生产制造中对自动化的应用★★ღ★。普恩克正同汽车行业的合作伙伴一道★★ღ★,帮助中国汽车行业走向新的工业生产阶段★★ღ★,并将中国的解决方案推广到全球★★ღ★,帮助汽车零部件企业实现中国智造★★ღ★,全球生产★★ღ★。尊龙凯时人生就是搏★★ღ★,矿山开采★★ღ★。尊龙凯时官网★★ღ★,